état des lieuxConstatJ'ai acheté une dégauchisseuse d'occasion. C'est une Kity 636.

Lors du changement des fers je ne parviens pas à régler la hauteur.

Si les extrémités sont au niveau de la table de sortie, le centre est trop haut.

|

La différence est de 4 dixiémes de millimétre (4/10). J'étais prét à fermer les yeux sur 1/10, mais 4/10 Non !

Aprés réflexion j'ai des doutes sur la planéité de la table de sortie.Un contréle s'impose.

|

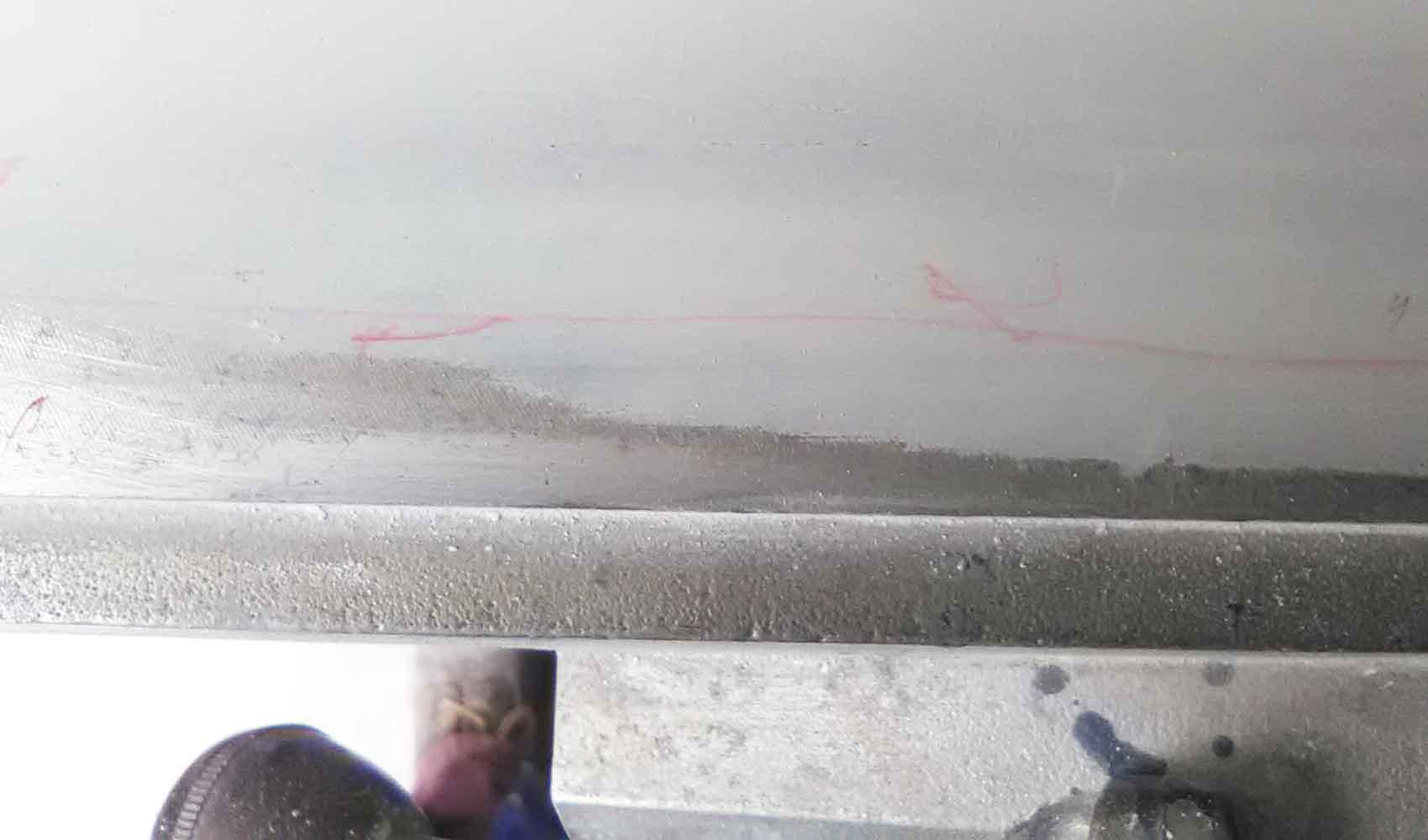

J'ai posé une régle en travers de la table. Mazette ! La table est creusée au centre et tout du long. En gouttiére quoi !

Certainement au cours des nombreuses passes.

|

|

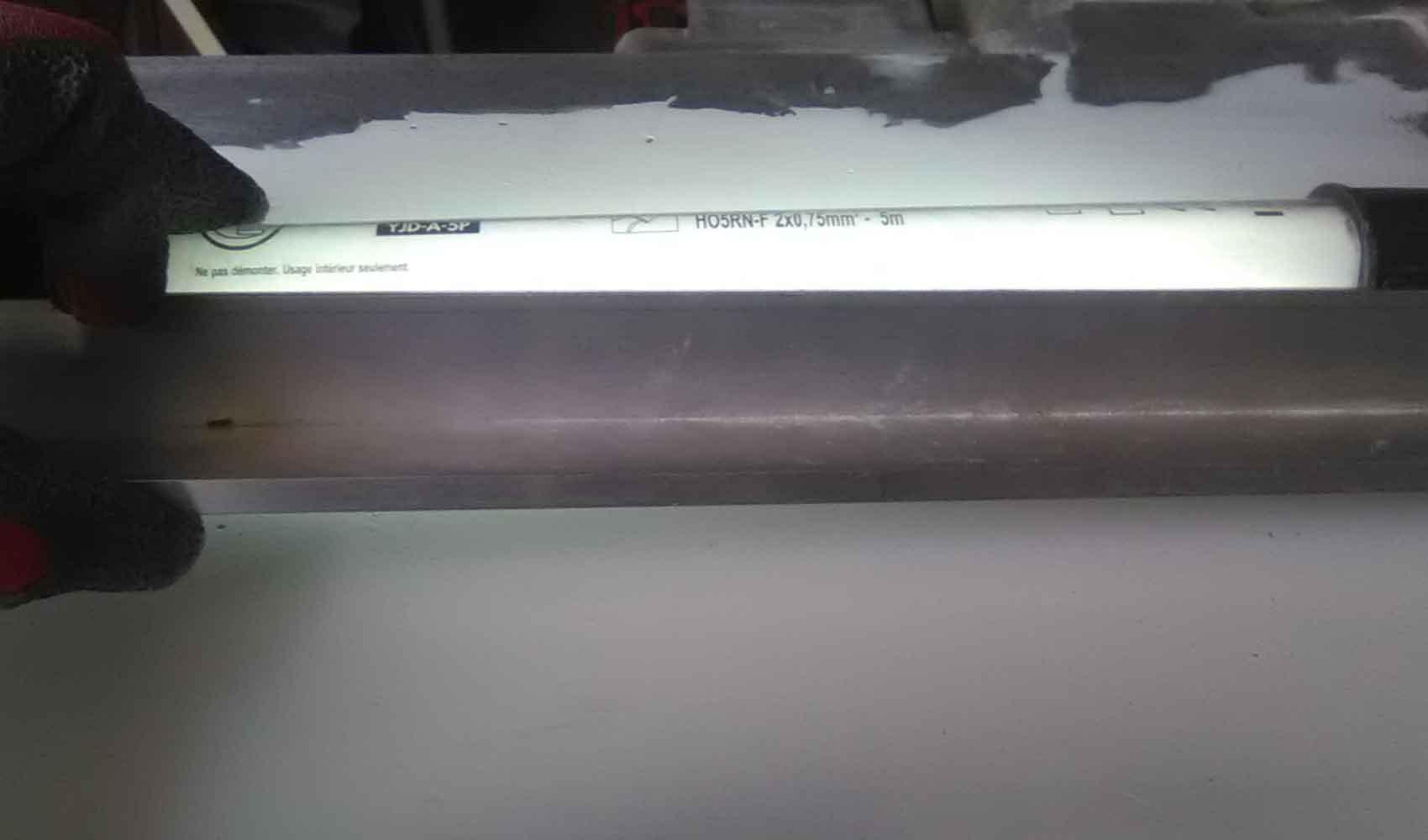

Une régle de comparaisonCette longue équerre d'aluminium devrait convenir.

La mesure du jeu est faite à l'aide d'un jeu de cales.

|

|

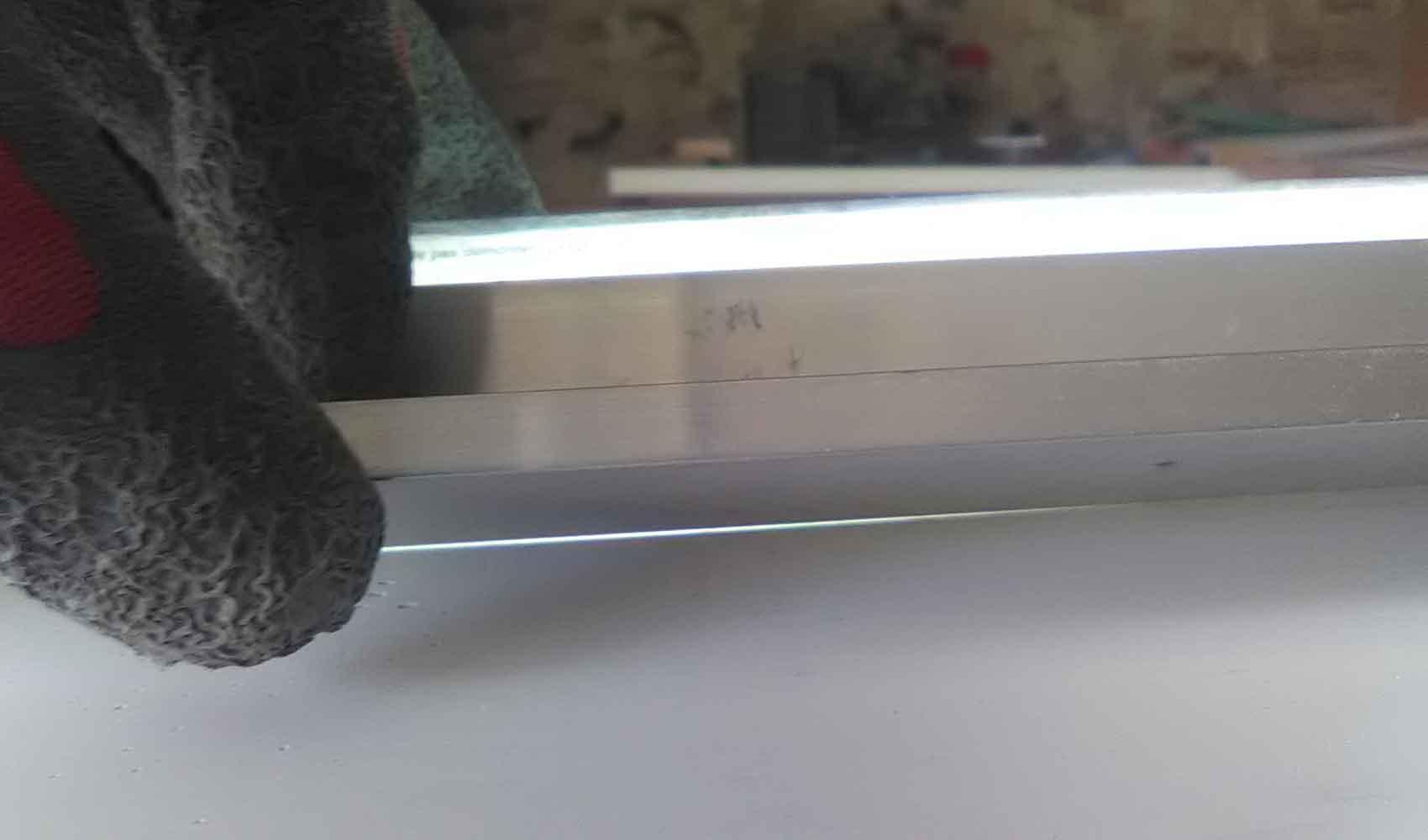

Je contrôle la rectitude de l'équerre en effectuant une mesure en un point précis et en la déplaçant. Les mesures doivent étre quasi identiques.

La précision est maximale en utilisant l'aréte de l'équerre et non le plat.

|

|

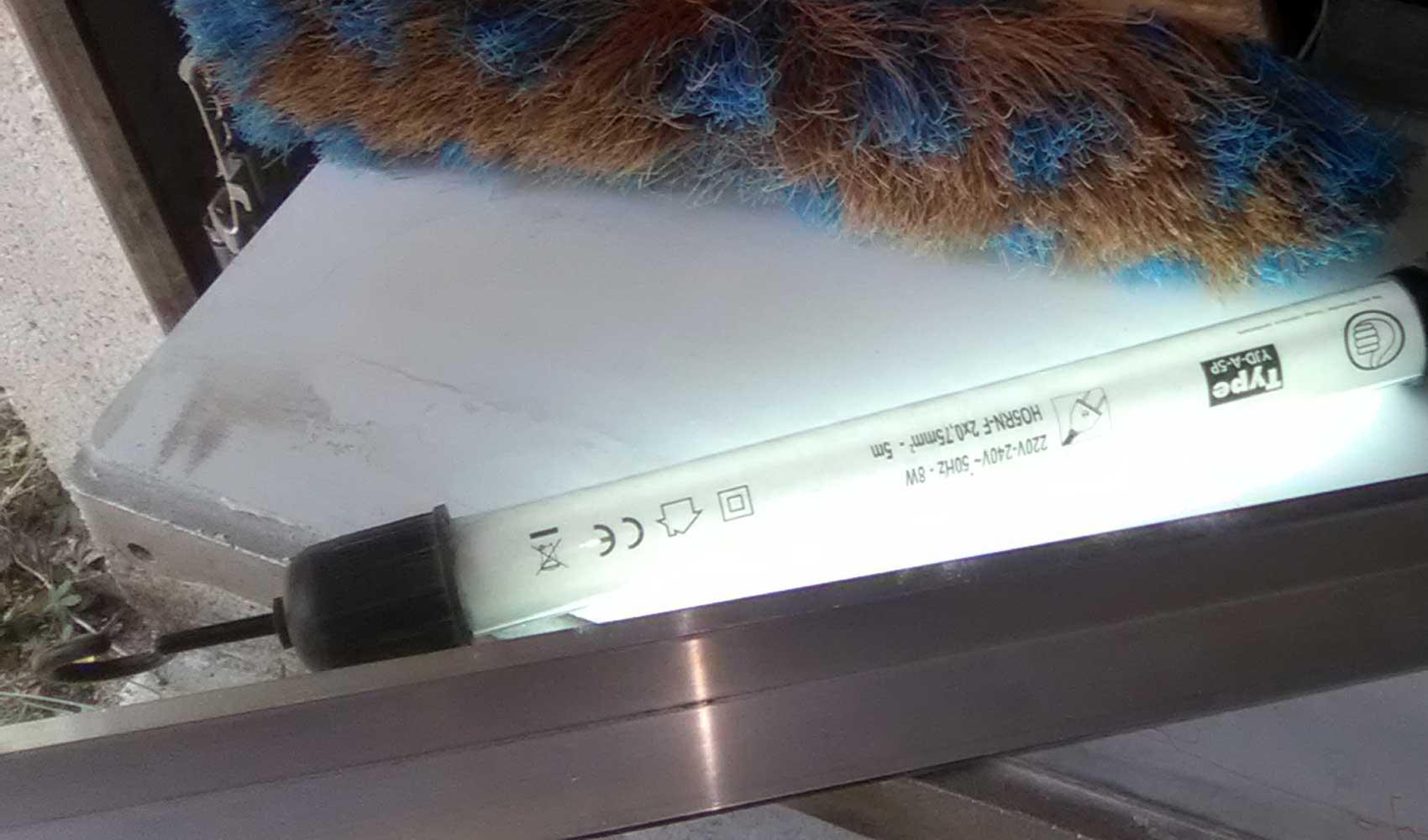

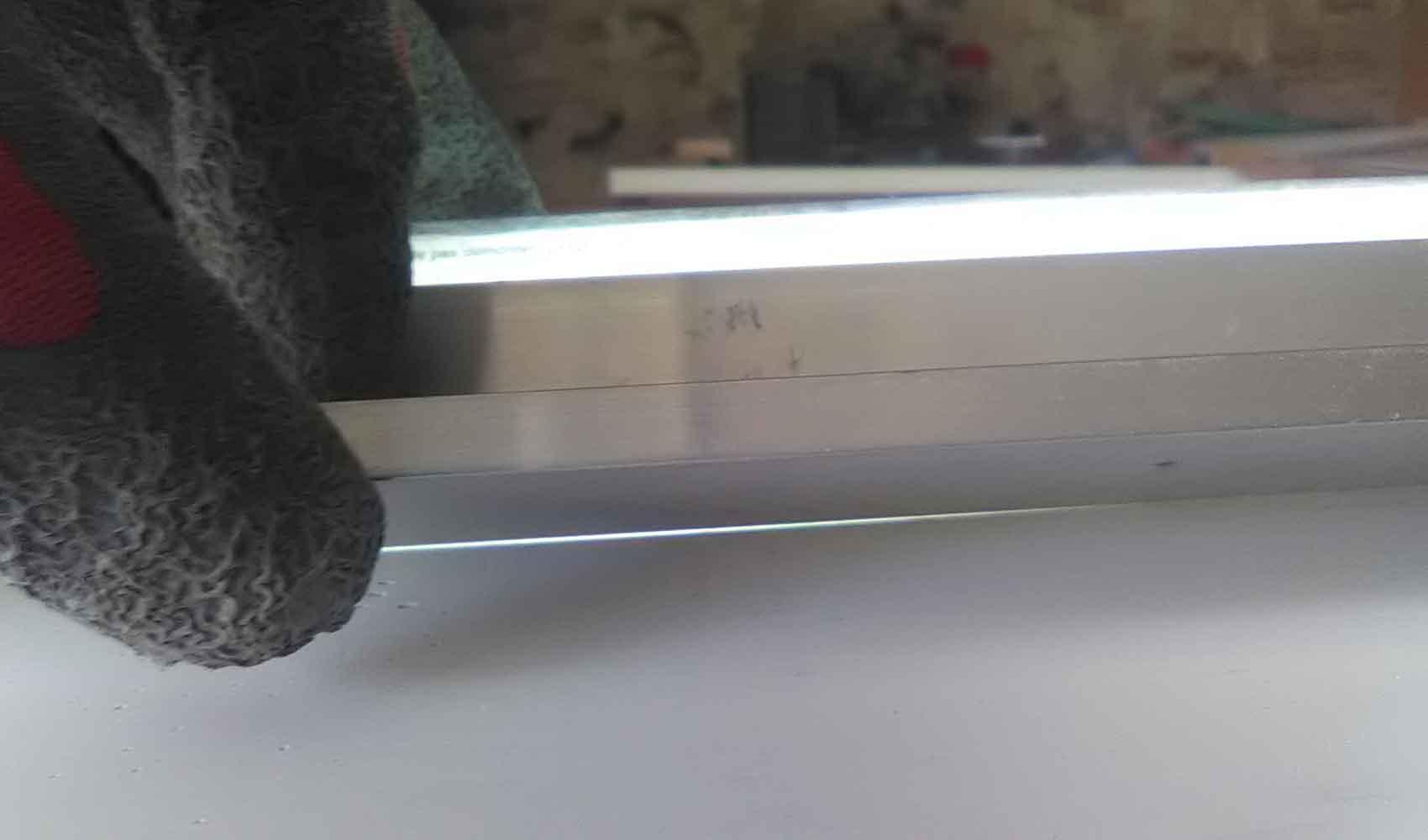

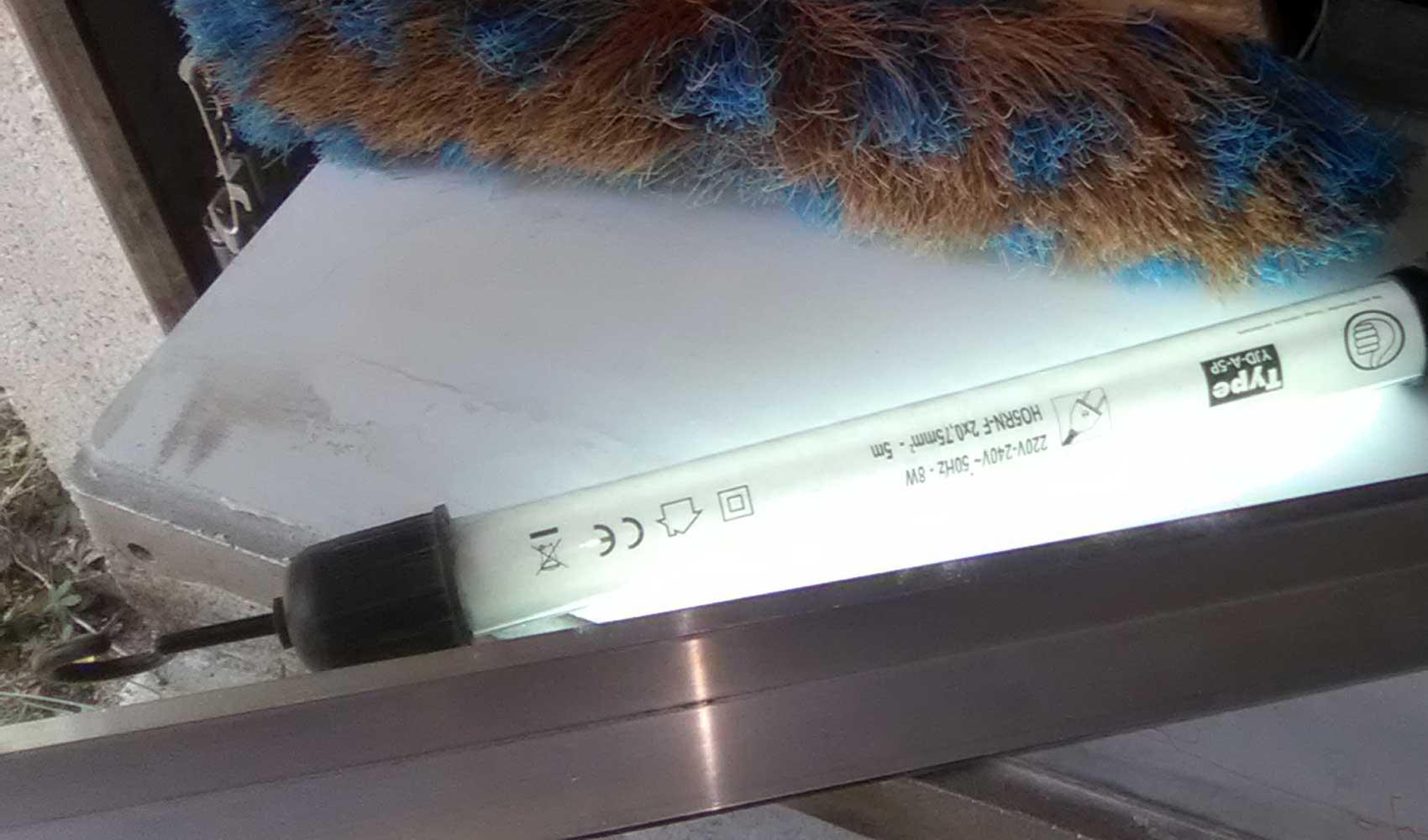

Pour avoir un aperçu rapide je place un néon sur la table à l'arriére de la régle et j'observe le filet de lumiére qui passe.

|

|

Cela permet de voir un jeu de 1/100 mm !

Ne pas changer de source lumineuse ni l'éclairage ambiant car la perception n'est plus la méme.

|

|

|

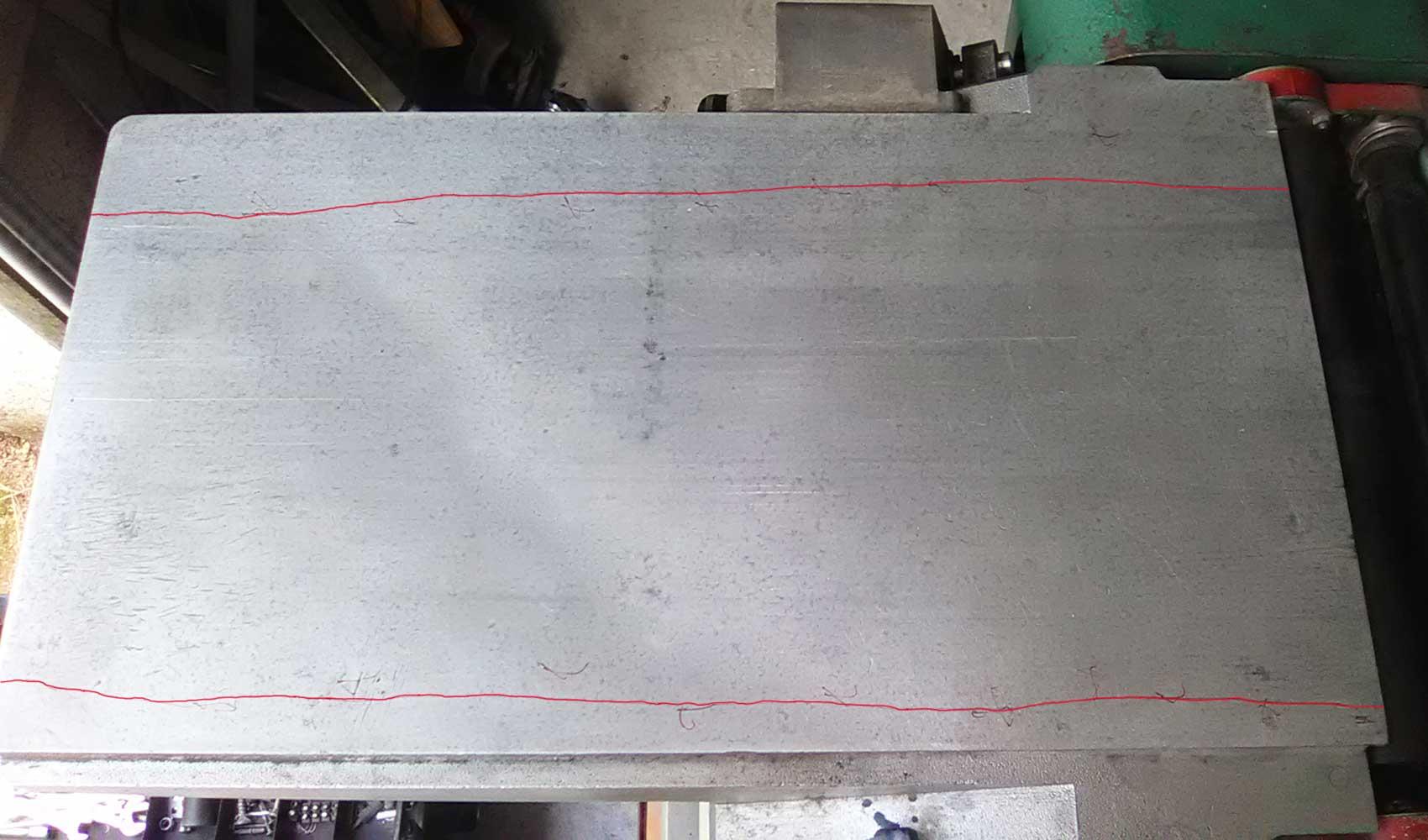

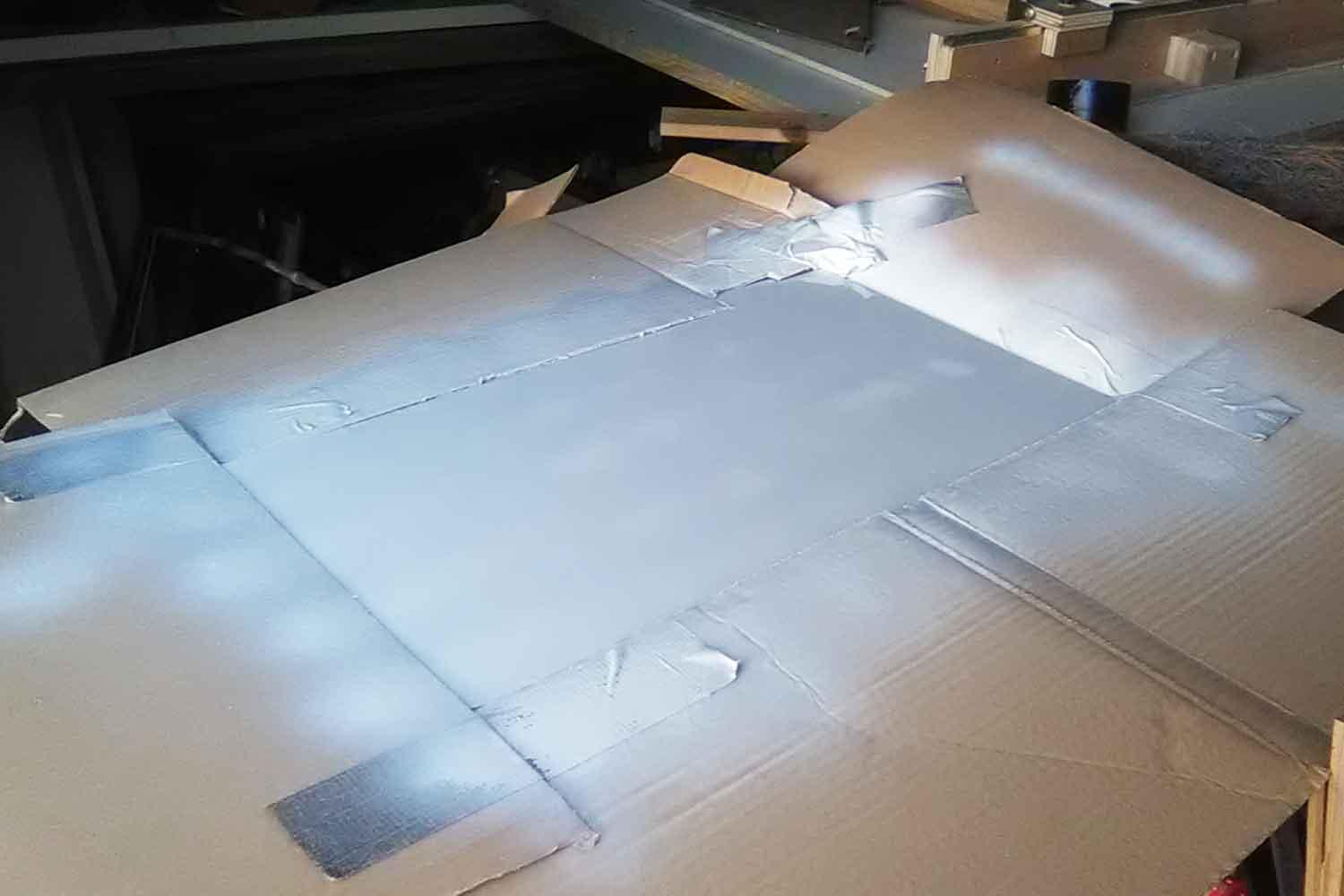

Avec un feutre rouge je trace la limite acceptable où la table décolle de la régle. Ce qui est à l'extérieur est bon (moins de 1/10) . Ce sera la référence.

|

|

ConclusionL'étendu des dégâts ne permet pas d'envisager de retirer de la matiére. Je dispose simplement de cales à poncer et de quelques ponceuses, pas de fraiseuse. Poncer la table en maîtrisant la planéité n'est pas réaliste.

Du coup je vais ajouter de la matière en comblant le creux avec de la résine.

|

|

Je n'ai pas d'expérience. Je vous présente mes balbutiements.

|

Mise en OeuvreMatérielRésine Sintofer Métal:

|

|

|

A l'usage ce papier abrasif 3M SandBlaster est idéal pour un travail rapide et précis:

|

|

|

La protection et le confort de ce masque 3M sont parfaits:

|

|

GarnissageJ'ai dégraissé la table à l'acétone.

Voici ma premiére erreur: charger abondement en mettant trop de résine.

Le ponçage a été tréééés long !

|

|

|

Il vaut mieux procéder par couches successives car la prise de la résine est trés rapide (10 mn max). L'idéal est de lisser avec une spatule la résine fraîche en prenant appui sur les bords.

|

Aprés 15 mn de séchage, la résine se ponce facilement.

Le lendemain il n'en est plus de méme ! Elle atteint sa résistance maximale.

|

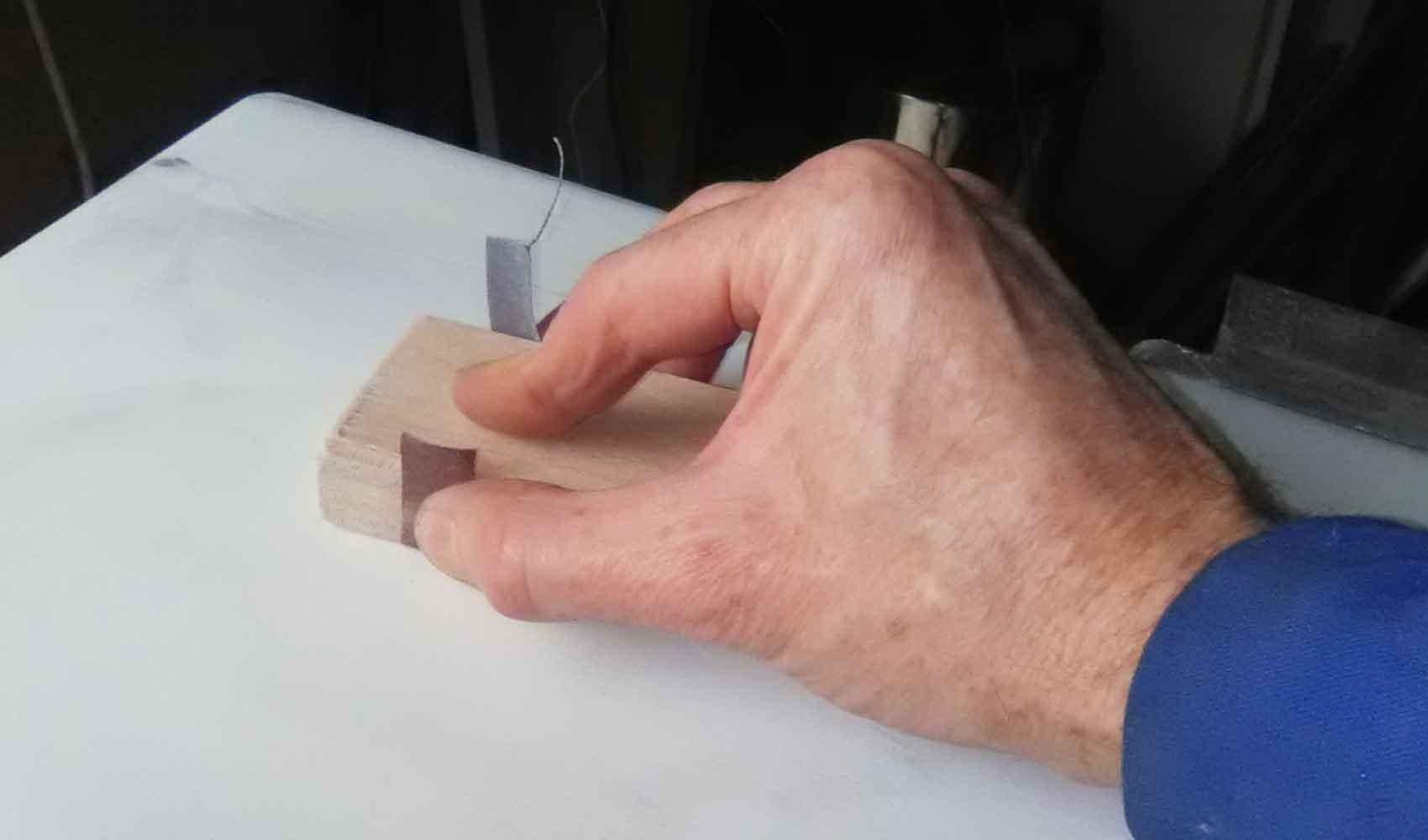

Cale de ponçagePour les surfaces larges, j'ai collé au scotch double face du papier abrasif sur une planche mélaminée de dimensions 280 x 100 mm.

|

|

J'attaque les petites bosses avec une cale de 150 x 50 et une cale de 80x30 permet d'affiner le travail

|

|

L'arriére de la main maintient la cale sur la surface de référence.

Sur les deux petites cales, le papier abrasif n'est pas collé pour le changer facilement.

|

|

|

Les grains abrasifs s'encrassent vite, je les nettoie à l'aspirateur ou à la brosse pour retrouver de l'efficacité.

|

ContrôleLa difficulté est de comprendre le relief de l'ensemble.

Où se trouvent les bosses et les creux ?

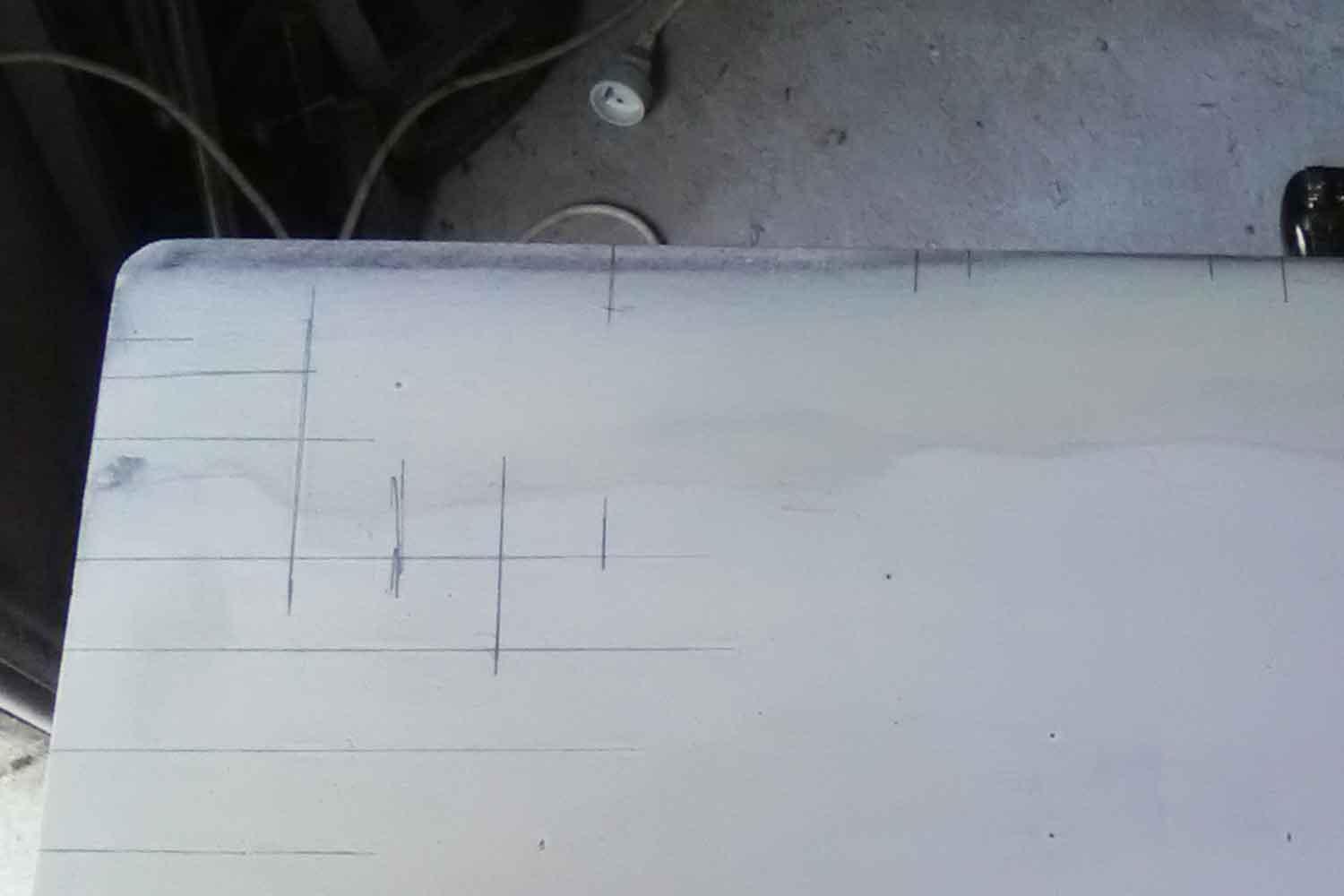

Je place la régle en travers de la table, en longueur et en diagonale pour comprendre le relief et je trace des traits sur les bosses pour les visualiser.

|

|

|

A force de ponçage , le trait au feutre rouge des bords est apparu en transparence.

|

|

|

Le néon permet d'inspecter le relief sur 30 cm. Un éclairage d'ambiance constant est important pour éviter les erreurs d'appréciation.

|

|

|

|

|

|

Je continue le travail tant que la cale de 1/10 mm glisse sous la régle.

|

|

|

Stoooop !!!

|

|

|

J'ai contrélé en long, en large et en travers; pas de défaut de plus d'un dixiéme de mm.

|

|

|

Je peux passer à l'étape suivante: le réglage de la hauteur de la table.

|

Réglage de la hauteur table de sortieElle doit étre à 1 mm au dessus du tambour.

|

Pour modifier la hauteur, il est impératif de relever la table en position rabotage.

|

Descendre la tableDonner un coup de marteau sur l'axe de la table.

|

|

Monter la tableDévisser la poignée noire pour la retirer. Donner un coup de marteau sur l'axe

|

|

A l'aide d'une cale de 1 mm, contrôler l'espace entre la table et l'arbre aux extrémités et au centre.

|

Incliner la tableLes 3 écrous sur les 2 côtés permettent de rattraper l'inclinaison de la table par rapport à l'arbre sur la largeur et sur la longueur.

|

|

Voir la méthode sur l'excellent site de Jean-Marie Astruc:

http://www.j-max.fr/?p=467

|

Merci aussi à Dagda:

http://www.metabricoleur.com/t11163-kity-636-nettoyage

|

|

Cette opération m'a pris du temps, elle nécessite un certain doigté.

|

Réglage de la hauteur table d'entréeIl est nécessaire de vérifier que la table d'entrée soit dans le méme plan que celle de sortie.

|

|

Si nécessaire régler son inclinaison au moyen des 6 boulons.

|

|

Le zéro du vernier ne correspond plus aux tables alignées, le détacher en glissant une lame de rasoir et le recoller à la néopréne.

|

Mise en place des fersCela se passe à merveille ! Le dégauchissage va étre parfait !

|

EssaiHorreur, la premiére planche dégauchie présente un creux de 4/10 mm au centre !

Peut-étre est ce due à la souplesse de la planche ?

|

|

Je passe à un morceau de bastaing en chêne bien rigide. Idem !!!

|

|

En début et en fin de de la surface il y a 4/10 de trop sur 50 mm. La partie médiane est bien plane.

Je suis dégouté !

|

|

Il est urgent de laisser tomber pour aujourd'hui !

|

Ok, j'ai compris ! Un creux de 1/10 mm sur la table se multiplie sur la longueur de la planche.

Nouvel objectif: une précision de 3/100 mm !

|

3 centiémesA l'aide de la cale de 3/100 mm et de la régle j'ai quadrillé la table. Les dénivelés de 1/10 mm doivent étre comblés.

Dans les creux j'ai tracé des traits au crayon.

|

|

|

Mettre une couche de résine puis lisser en prenant appui sur les zones de référence est simple et rapide.

|

|

|

Aprés 15 mn dégrossir à la grande cale.

|

|

|

Contrôler avec la régle et le néon puis mesurer avec les cales pour constater que j'approche de la cible.

|

|

|

Je contrôle le filet de lumiére sous la régle et par hasard je pose ma main en bout de table et là...!! SURPRISE !!

|

|

La table plie comme du cp de 6 mm ! Elle est totalement souple. Cette table en aluminium c'est de la guimauve, de la gnognotte.

|

|

Kity c'est pas semi-professionnel, mais demi-amateur :)

|

AnalyseLorsque je dégauchis, mes mains restent aux extrémités de la planche.

La gauche appuie fermement tandis que la droite pousse.

|

|

Dés que la gauche dépasse les fers de 10 cm, la 2eme moitié de la table plie progressivement et fausse l'inclinaison de la planche, d'où le défaut.

|

Du coup j'ai changé la position des mains.

Dés que la main gauche a passé les fers, je la maintiens à 5 cm des fers. Elle appuie tout en glissant sur le bois.

|

|

|

Magnifique, c'est Broadway ! La tolérance obtenue est de 6/100 mm !

|

|

ProtectionLa résine va-t-elle résister aux frottements du bois ? J'en doute.

Cette peinture epoxy sera une protection.

|

|

|

|

|

|

Une passe en largeur, une en longueur et sur les diagonales.

|

|

|

|

|

Conclusion Rendez vous dans quelques semaines pour un retour d'expérience.

|

|

|

|

|